Os materiais refratários estão presentes em diversas estruturas do processo produtivo das indústrias siderúrgica, petroquímica e produtoras de cimento. Essas indústrias são importantes protagonistas em nossa economia, sendo responsáveis pela produção de grande parte das commodities produzidas em nosso país.

Os equipamentos e estruturas que demandam a utilização de tijolos refratários em suas instalações geralmente possuem dimensões significativas, como por exemplo a de um alto-forno (AF), no qual ocorre o processamento do minério de ferro em metal líquido (ferro gusa), tendo em média 25 metros de altura.

Devido a suas importantes propriedades físicas, tais como resistência ao choque térmico, com estabilidade satisfatória para mudanças bruscas de temperatura e baixa condutividade térmica, os refratários são utilizados para manter o calor confinado em determinada região, geralmente fornos e estufas, suportando temperaturas de cerca de 1800°C.

Além disso, devem resistir a solicitações químicas e suportar cargas sólidas, líquidas e gasosas geradas durante o processo.Os mais comumente utilizados são blocos cerâmicos argilosos, compostos principalmente por sílica (SiO2) e alumina (Al2O3).

O desgaste dos materiais refratários na indústria siderúrgica ocorre em diversas etapas, desde os equipamentos envolvidos no refino primário, o alto-forno, até o refino secundário em um convertedor, por exemplo.

Dada as condições de trabalho desses equipamentos, o desgaste dos revestimentos é intrínseco ao processo e conhecer os pontos onde ele ocorre de forma mais severa é importante para direcionamento da manutenção desses equipamentos, seja ela preventiva ou corretiva.

Além disso os equipamentos industriais são de estrutura complexa, muitas vezes importadas de outros países, fazendo com que os materiais refratários exerçam a função de proteção desses equipamentos.

Uma vez que os tijolos refratários revestem toda a carcaça, eles preservam a estrutura original e contribuem com a sobrevida do equipamento.

Nada melhor que lançar mão das tecnologias disponíveis para alcançar bons dados nessa investigação, como é o caso do levantamento com a utilização do Laser Scanner 3D, umas das soluções disponíveis em nosso portfólio.

O Laser Scanner 3D colhe as informações tridimensionais e georreferenciadas da superfície com precisão de até 2mm.

Uma nuvem de pontos completa é formada pelo registro de todas as varreduras tomadas dentro da área.

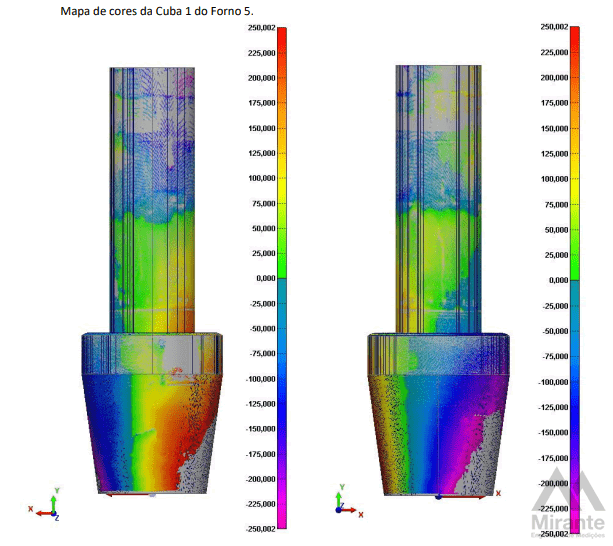

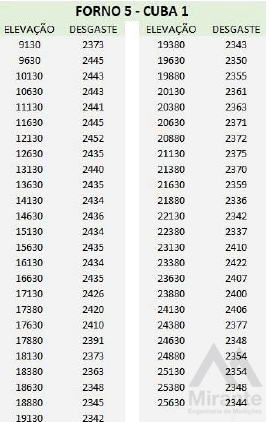

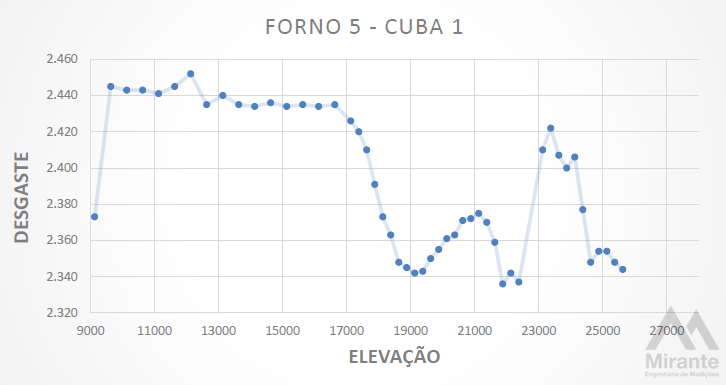

No contexto dos equipamentos revestidos com refratários, podemos utilizar o Laser Scanner dentro desses equipamentos para identificar visualmente os desgastes. A imagem abaixo apresenta um exemplo de mapa de cores evidenciando o desgaste do refratário de uma cuba de forno de lança.

Esse mapa de cores é uma das análises possíveis a partir do escaneamento a Laser. Nesse caso, geramos a nuvem de pontos e confrontamos com o projeto do equipamento, percebendo exatamente os níveis de desgaste do revestimento refratário.

Vale ressaltar que o método convencional de inspeção de equipamentos como esse é geralmente realizado por colaborador em operação de rapel, uma condição extremamente arriscada e que não fornece detalhes suficientes para uma análise satisfatória.

Repare como o mapa de cores fornece subsídio para uma tomada de decisão rápida e eficiente pelo cliente. Entenda melhor sobre a tecnologia do Laser Scanner Industrial.